Nguyễn Văn Như, Trương Như Tùng Viện Năng lượng và Khí hậu, Trung tâm Nghiên cứu Khoa học và Kỹ thuật Juelich, CHLB Đức Email: nguyen3vannhu@yahoo.com

Biến đổi khí hậu và sự cạn kiệt nhiên liệu hóa thạch là những nguyên nhân chính dẫn đến sự ra đời của các chiến lược chuyển đổi năng lượng mới - chiến lược hydro và công nghệ hydro. Là một nhiên liệu đốt rất sạch (chỉ tạo ra hơi nước), hydro sẽ đóng một vai trò quan trọng trong việc giữ cho môi trường trong sạch và đảm bảo an ninh năng lượng. Hydro là nguyên tố chính dự trữ lượng điện dư thừa. Hydro thường tồn tại trong tự nhiên trong các hợp chất với các nguyên tố khác. Công nghệ hydro có nhiệm vụ chiết xuất hydro từ các phân tử khác trong tự nhiên và sử dụng nó làm nhiên liệu trung hòa cacbon cũng như nguyên liệu rất quan trọng trong công nghiệp và đời sống. Có nhiều quy trình sản xuất hydro từ các nguồn năng lượng thông thường và năng lượng tái tạo. Bài viết này giới thiệu những tiến bộ mới nhất trong công nghệ sản xuất hydro sạch nhờ năng lượng gió, điện mặt trời, sinh khối, khí sinh học,... Trong đó, trọng tâm là những tiến bộ trong công nghệ điện phân nước và điện phân nước biển, kết hợp điện phân và năng lượng mặt trời cũng như sản xuất nhiên liệu tổng hợp.

Từ khóa: Sản xuất Hydro, điện phân nước, điện phân nước biển, đồng điện phân, sinh khối, khí sinh học, nhiên liệu tổng hợp.

Hydro là nguyên tố nhẹ nhất trong bảng hệ thống tuần hoàn và là chất hóa học phong phú nhất trong vũ trụ. Trên trái đất, hydro thường được tìm thấy trong các phân tử phức tạp như nhiên liệu hóa thạch hoặc nước. Là một nhiên liệu đốt rất sạch (chỉ tạo ra hơi nước), hydro sẽ đóng một vai trò quan trọng trong quá trình chuyển đổi sang một xã hội không phát thải c〇2.

Việc thải khí CO2 vào bầu khí quyển do đốt nhiên liệu hóa thạch như hiện nay gây ra mối đe dọa nghiêm trọng đối với biến đổi khí hậu toàn cầu. Vào ngày 17/1/2017,13 công ty vận tải và công nghiệp năng lượng hàng đầu trong Diễn đàn Kinh tế Thế giới ở Davos (Thụy Sĩ) đã khởi động một sáng kiến toàn cầu gọi là “Hội đồng Hydro” nhằm nói lên một tầm nhìn thống nhất và tham vọng dài hạn về hydro để thúc đẩy quá trình chuyển đổi năng lượng toàn cầu.

Hydro là nguyên/nhiên liệu cho công nghiệp và chuyển đổi năng lượng. Hydro và những nhiên liệu giàu hydro như khí tự nhiên và khí sinh học có thể được sử dụng trong pin nhiên liệu để cung cấp năng lượng điện và nhiệt một cách sạch sẽ và hiệu quả trong một loạt các ứng dụng năng lượng di động và cố định. Hydro là một giải pháp thông minh cho sự bền vững của các hệ thống năng lượng trong tương lai vì hydro có thể được sử dụng như một vật mang năng lượng và phương tiện lưu trữ trong lưới điện thông minh và các ứng dụng mới khác. Việc triển khai rộng rãi các công nghệ hydro và pin nhiên liệu mang lại nhiều lợi ích cho môi trường, đảm bảo an ninh năng lượng cho nền kinh tế trong nước và cho người dùng.

Nhu cầu hydro toàn cầu là khoảng 90 triệu tấn H2 vào năm 2020, tăng 50% kể từ đầu thiên niên kỷ. Hầu hết nhu cầu này đến từ quá trình lọc dầu và sử dụng trong công nghiệp sản xuất hóa chất như amoniac, methanol, chất khử trong sản xuất thép [1].Có rất nhiều quy trình để sản xuất H2 theo nguyên liệu thô được sử dụng. Có thể được chia thành hai loại chính là công nghệ thông thường và công nghệ tái tạo.

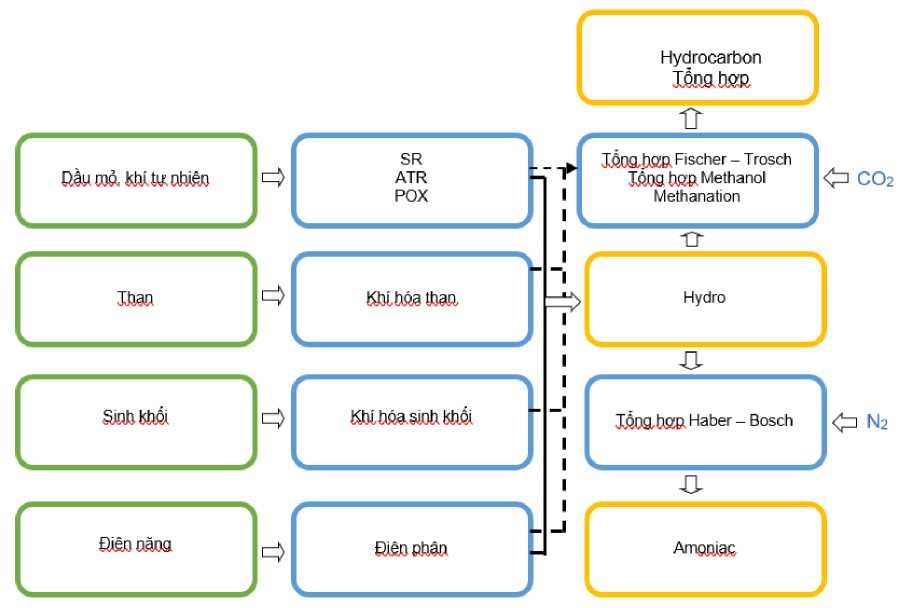

Loại đầu tiên xử lý nhiên liệu hóa thạch là bao gồm các phương pháp reforming hydro carbon và nhiệt phân. Các phương pháp này là phương pháp phát triển nhất và được sử dụng phổ biến nhất để đáp ứng gần như toàn bộ nhu cầu hydro. Cụ thể cho đến nay hydro được sản xuất 48% từ khí tự nhiên, 30% từ dầu nặng và naphtha và 18% từ than đá [2] [3]. Trong quá trình reforming hydro carbon chủ yếu là quá trình reforming bằng hơi nước (SR), quá trình oxy hóa một phần (POX) và quá trình reforming bằng hơi nước nhiệt tự động (ATR).

Loại thứ hai bao gồm các phương pháp sản xuất hydro từ các nguồn tài nguyên tái tạo hoặc từ sinh khối hoặc nước. Sử dụng sinh khối làm nguyên liệu, những phương pháp này có thể được chia thành hai tiểu thể loại chung là quá trình nhiệt hóa và sinh học. Công nghệ nhiệt hóa chủ yếu bao gồm quá trình đốt cháy khí hóa nhiệt phân và hóa lỏng trong khi các quá trình sinh học chính là quá trình quang phân sinh học trực tiếp và gián tiếp lên men quang tối và lên men trong tối và lên men quang tuần tự. Loại công nghệ tái tạo thứ hai liên quan đến các phương pháp có thể tạo ra H2 thông qua các quá trình tách nước như nhiệt phân, điện phân và quang điện phân sử dụng nước làm nguyên liệu đầu vào duy nhất.

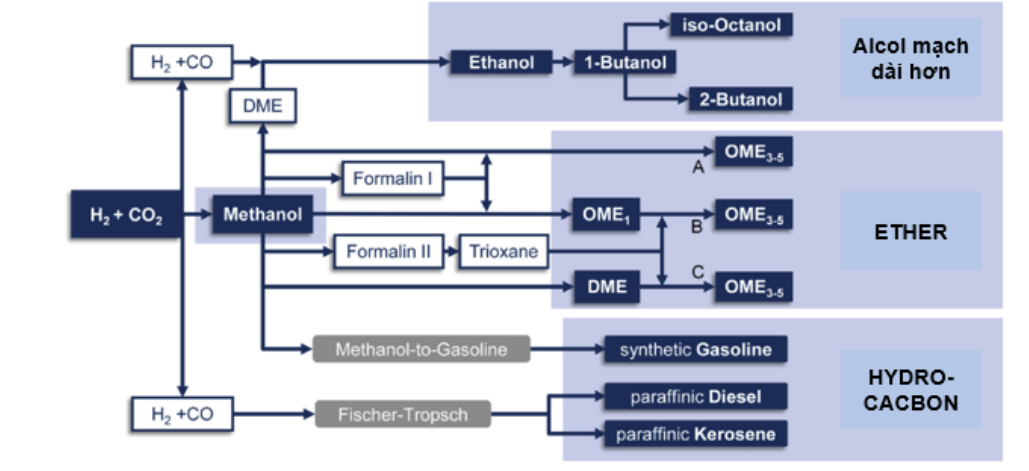

Các con đường tiềm năng để sản xuất hydro và các sản phẩm dựa trên hydro được trình bày trong Hình 1.

Hình 1.Các con đường tiềm năng để sản xuất hydro và các sản phẩm dựa trên hydro [4]

Để chiết xuất hydro từ các phân tử khác trong tự nhiên và sử dụng nó như một nhiên liệu trung hòa carbon, cần phải bổ sung năng lượng và năng lượng được sử dụng trong quá trình này cần được tái tạo để tác động khí hậu tổng thể trở nên trung tính.

Trong những năm gần đây, màu sắc được dùng để chỉ các nguồn sản xuất hydro khác nhau. Màu xám đề cập đến việc sản xuất hydro từ khí thiên nhiên, màu đen hoặc nâu là từ than đá và than nâu tương ứng. Màu xanh lam thường được sử dụng để sản xuất hydro từ nhiên liệu hóa thạch với lượng khí thải c〇2 giảm do sử dụng kỹ thuật chôn cất c〇2 (CCS) hoặc ứng dụng chuyển đổi c〇2 để sản xuất nguyên nhiên liệu khác. Màu xanh lá cây là một thuật ngữ được áp dụng để sản xuất hydro từ điện tái tạo. Nhìn chung, không có màu sắc nào được thiết lập cho hydro từ điện hạt nhân, sinh khối hoặc các loại điện lưới khác nhau.

Các quá trình sản xuất hydro chính (cả về khía cạnh kỹ thuật và kinh tế) được tóm tắt trong bảng 1.

| Phương pháp | Hiệu suất (%) | Ưu điểm chính | Nhược điểm chính |

| SR | 74-85 | Cơ sở hạ tầng đã có, công nghệ phát triển nhất | Sản phẩm phụ CO2 phụ thuộc vào nhiên liệu hóa thạch |

| POX | 60-75 | Cơ sở hạ tầng đã có, công nghệ đã được chứng minh | Sản phẩm phụ CO2 phụ thuộc vào nhiên liệu hóa thạch |

| ATR | 60-75 | Cơ sở hạ tầng đã có, công nghệ đã được chứng minh | Sản phẩm phụ CO2 phụ thuộc vào nhiên liệu hóa thạch |

| Nhiệt phân methan | - | Không phát thải CO2, qui trình giảm bước. | Than đen là sản phẩm phụ, phụ thuộc vào nhiên liệu hóa thạch. |

| Nhiệt phân sinh khối | 35-50 | Nguồn cung cấp nguyên liệu dồi dào và rẻ trung tính với CO2. | Hình thành nhựa hắc ín, sản lượng H2 thay đổi, dung lượng thay đổi theo mùa và tạp chất nguyên liệu |

| Khí hóa sinh khối | - | Nguồn cung cấp nguyên liệu dồi dào và rẻ trung tính với CO2. | Hình thành nhựa hắc ín, sản lượng H2 thay đổi, dung lượng thay đổi theo mùa và tạp chất nguyên liệu |

| Quang phân sinh học | 10 | Tiêu thụ CO2, O2 là sản phẩm phụ duy nhất hoạt động trong điều kiện nhẹ ôn hòa | Yêu cầu ánh sáng mặt trời, tốc độ và sản lượng H2 thấp, đòi hỏi lò phản ứng có thể tích lớn, Độ nhạy với O2, chi phí nguyên liệu cao. |

| Lên men trong tối | 60-80 | CO2-trung tính, đơn giản, có thể tạo ra H2 mà không cần ánh sáng, góp phần tái chế chất thải mà không hạn chế O2. | Phải loại bỏ axit béo, tốc độ và sản lượng H2 thấp, yêu cầu thể tích lò phản ứng lớn. |

| Lên men điều kiện có ành sáng (photofermentation) | 0,1 | CO2-trung tính, góp phần tái chế chất thải, có thể sử dụng các chất thải hữu cơ và nước thải khác nhau | Yêu cầu có ánh sáng mặt trời, tốc độ và sản lượng H2 thấp, hiệu suất chuyển hóa thấp, yêu cầu thể tích lò phản ứng lớn, nhạy với O2 |

| Điện phân nước | 40-60 | Không gây ô nhiễm với các nguồn tái tạo, đã được chứng minh công nghệ, cơ sở hạ tầng đã có, nguồn nguyên liệu dồi dào, O2 là sản phẩm phụ duy nhất, góp phần tích hợp RES như một lựa chọn lưu trữ điện. | Hiệu quả tổng thể chung thấp, chi phí vốn cao |

| Nhiệt phân (Thermolysis) | 20-45 | Nguồn nguyên liệu dồi dào, sạch và bền vững, O2 là sản phẩm phụ duy nhất | Các nguyên tố độc tính, vấn đề ăn mòn, chi phí vốn cao |

| Điện phân nhờ ánh sáng(photo-electrolysis) | 0,06 | Nguồn nguyên liệu dồi dào, không phát thải, O2 là sản phẩm phụ duy nhất. | Yêu cầu cần có ánh sáng mặt trời, hiệu suất chuyển đổi thấp, Vật liệu quang xúc tác không hiệu quả |

Về tác động của khí hậu, việc sản xuất hydro có triển vọng nhất là quá trình điện phân nước. Trong quá trình sản xuất này, nước được tách thành hydro và oxy. Tuy nhiên, để sản xuất số lượng lớn hydro, cần phải có các cơ sở lắp đặt quy mô công nghiệp sử dụng lượng điện lớn và hoạt động với các hiệu suất khác nhau.

Kết,nối trực tiếp năng, lượng tái tạo (điện gió, điện mặt trời, thủy điện) với sản xuất hydro là cách tốt nhất để đảm bảo sản xuất hydro xanh gần như không phát thải c〇2. Nếu dùng điện do nguyên liệu hóa thạch tạo ra thì sẽ làm tăng lượng khí thải CO2 thay vì giảm chúng.

Điện phân là công nghệ cốt lõi của các giải pháp chuyển điện thành X (Power to X) trong đó X có thể là hydro, khí tổng hợp hoặc nhiên liệu tổng hợp [5] [6] [7]. Khi điện phân được kết hợp với điện từ nguồn năng lương tái tạo, việc sản xuất nhiên liệu và hóa chất có thể được tách ra khỏi tài nguyên hóa thạch, mở đường cho một hệ thống năng lượng dựa trên 100% năng lượng tái tạo.

Với các công nghệ tiên tiến đã phát triển và các ứng dụng trí tuệ nhân tạo, chúng ta cần thay đổi quá trình hành động trong việc giải quyết các vấn đề năng lượng trong tương lai một cách thông minh.

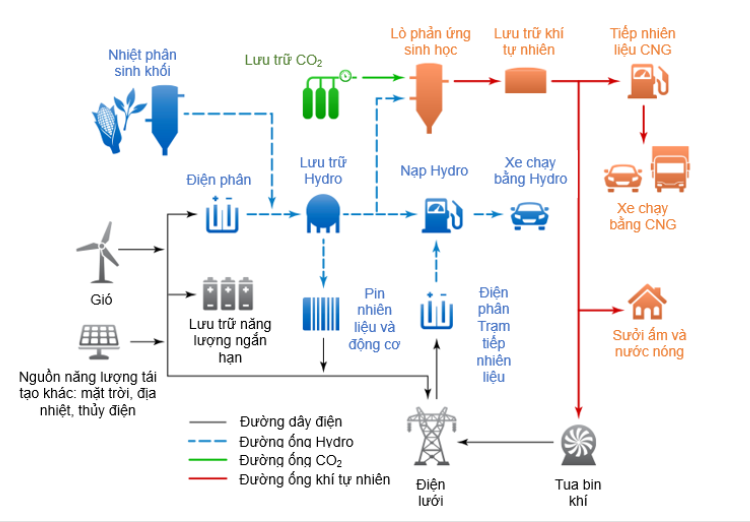

Hình 2 chỉ ra cách các nguồn năng lượng tái tạo có thể tham gia vào một hệ thống quốc gia rộng lớn để sản xuất năng lượng tái tạo và điện tái tạo cho nhu cầu công nghiệp, giao thông và dân dụng.

Trong khi hydro có mật độ năng lượng trọng trường (kWhkg) cao nhất trong tất cả các hóa chất thì mật độ năng lượng thể tích (kWhlitre) của hydro ở nhiệt độ và áp suất xung quanh (15°C và 0,1 MPa) lại rất thấp. Do đó, để tạo điều kiện lưu trữ và vận chuyển tầm xa với khối lượng lớn hơn, hydro cần được điều chỉnh hoặc chuyển đổi thành dạng mật độ thể tích cao hơn. Các lựa chọn phù hợp nhất là điều chỉnh áp suất cao khoảng 1000 bar (hydro dạng khí nén CGH2), nhiệt độ thấp hóa lỏng (hydro LH2 hóa lỏng) ở nhiệt độ -253 °C, sử dụng chất mang hydro hữu cơ lỏng (Liquid Organic Hydrogen Carriers: LOHC) và chuyển đổi thành một chất hóa học có tỷ trọng cao hơn ví dụ NH3.

Vai trò của hydro hóa trong các hệ thống năng lượng thông minh và bền vững trong tương lai có thể được tóm tắt như sau [9]:

a) Cho phép tích hợp năng lượng tái tạo hiệu quả trên quy mô lớn: Do đặc tính không ổn định của các nguồn năng lượng tái tạo nên các bên cung và cầu cần phải được cân bằng. Hydro có thể được sử dụng để dự trữ năng lượng tái tạo khi chúng dư thừa dưới dạng hóa chất và sau đó có thể được sử dụng để đáp ứng nhu cầu trong thời gian thiếu hụt;

b) Vận chuyển và phân phối năng lượng tái tạo giữa các ngành và khu vực trên thế giới: Hydro có thể được sử dụng để chuyển đổi các nguồn năng lượng tái tạo thành năng lượng hóa học và vận chuyển năng lượng đó đến các khu vực và lĩnh vực khác nhau một cách hiệu quả tùy theo bên cung và cầu;

c) Lưu trữ hydro để tăng khả năng dự trữ năng lượng chiến lược: Hydro có mật độ năng lượng cao có thể được lưu trữ trong thời gian dài và dễ vận chuyển. Do đó, nó rất phù hợp để phục vụ như một bộ phận đệm năng lượng và dự trữ năng lượng chiến lược;

d) Giảm khí thải CO2 trong giao thông vận tải: Các công nghệ xe chạy bằng khí hydro được kỳ vọng sẽ làm cho việc vận chuyển không phát thải CO2 có thể thực hiện được ngay cả đối với các phương tiện xe tải nặng, xe lửa và tàu thủy;

e) Giảm khí thải CO2 trong sử dụng năng lượng công nghiệp: Các ngành công nghiệp có thể sử dụng hỗn hợp điện và hydro xanh để sản xuất hơi nước ở nhiệt độ cao cần thiết cho nhiều quy

trình công nghiệp. Ứng dụng Hydro để khử trực tiếp quặng sắt thay thế than trong sản xuất thép;

f) Đóng vai trò là nguyên liệu cho công nghiệp: Carbon từ sinh khối và hydro xanh là nguyên liệu chính để sản xuất rất nhiều sản phẩm hóa chất số lượng lớn;

g) Giúp giảm khí thải trong hệ thống sưởi hoặc làm mát nhà ở: Hệ thống sưởi cần tích hợp các nguồn năng lượng với các công nghệ mới như máy bơm nhiệt. Khí tự nhiên có thể được thay thế một phần bằng hydro bền vững được vận chuyển qua các đường ống dẫn khí có sẵn.

Bài báo này giới thiệu những tiến bộ mới nhất trong công nghệ sản xuất hydro sạch và nhiên liệu tổng hợp dựa trên hydro trên thế giới trong xu hướng phát triển hệ thống năng lượng thông minh.

2 Công nghệ điện phân

Sự gia tăng không ngừng về tỷ trọng của các nguồn năng lượng tái tạo nhưng không ổn định (như điện gió, điện mặt trời) sẽ làm thay đổi lớn mạng lưới năng lượng nơi điện phân nước bắt đầu đóng một vai trò quan trọng trong việc lưu trữ gigawatt năng lượng ở dạng hydro (power to H2). Đây đã là một thực tế cần giải quyết ở các nước như Đức và Đan Mạch, nơi đã có một vài dự án trình diễn quy mô lớn về điện phân nước để dự trữ năng lượng gió dư thừa (nhất là về ban đêm) hay điện mặt trời dư thừa trong những ngày nắng nóng dưới dạng hóa chất Hydro.

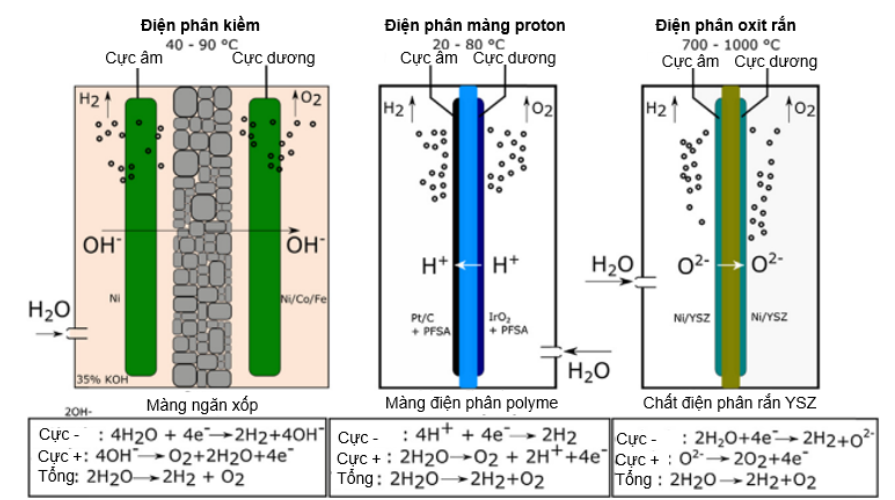

Hình 3 trình bày ba công nghệ điện phân phổ biến nhất với các phản ứng từng phần tương ứng của chúng cho phản ứng tiến hóa hydro (HER) và phản ứng tiến hóa oxy. Trong đó cả thiết bị điện phân kiềm và axit (PEM) đều yêu cầu nước lỏng để solvat hóa các ion để đi qua màng ngăn (kiềm) hoặc màng (PEM). Đối với tế bào pin oxit rắn, O-2 được vận chuyển qua một chất dẫn ion dày đặc bao gồm Zr02 pha tạp với Y2O3 chỉ xảy ra trong khoảng 650 đến 1000°C.

Hình 3. Nguyên tắc hoạt động của các loại điện phân nước khác nhau [10]

Vì thiết bị, điện phân kiềm là công nghệ điện phân hoàn thiện nhất nên chúng chiếm lĩnh thị trường đặc biệt là đối với các dự án quy mô lớn (cả đã đi vào hoạt động và công bố). Điện phân kiềm sử dụng chất điện phân là dung dịch nước chứa khoảng 25-35% khối lượng KOH thường chạy ở 80-90°C từ áp suất thường đến áp suất cao tới 200 bar. Chỉ những vật liệu có thể chịu được các điều kiện khắc nghiệt mới được lựa chọn thường là màng chắn điện cực bằng thép hoặc bằng amiăng- NiO- hoặc Zr〇2 và vật liệu polyme chống thấm kali hydroxit làm khung và hoặc miếng đệm.

Tuy nhiên, nhiều dự án mới hiện đang lựa chọn thiết kế màng điện phân polyme (PEM). Máy điện phân PEM có thể hoạt động linh hoạt hơn và do đó tương thích hơn với ứng dụng sử dụng điện tái tạo không ổn định. Đối với loại PEM, điều kiện có tính axit được cung cấp bởi màng axit perfluorosulfonic và ionomer và có hiệu điện thế cao ở phía cực dương (quá trình tiến hóa oxy) sẽ yêu cầu sử dụng các kim loại quý dựa trên iridi và bạch kim Pt và sử dụng các thành phần dựa trên titan. Yêu cầu về xúc tác là rào cản lớn cho công nghệ này.Trong thiết bị điện phân PEM yêu cầu 300 kg bạch kim và 700 kg iridi

trên mỗi GW. Do đó, nếu PEM cung cấp toàn bộ sản lượng điện vào năm 2030 trong kịch bản không phát thải CO2 thì nhu cầu về iridi sẽ tăng vọt lên 63 kt, gấp 9 lần sản lượng toàn cầu hiện tại [1].

Công nghệ điện phân tế bào oxit rắn (SOEC) hấp dẫn vì hiệu suất chuyển đổi rất lớn 79% - 84% (LHV) là kết quả của nhiệt động học và động học thuận lợi ở nhiệt độ hoạt động cao hơn. Thiết bị điện phân oxit rắn SOEC đòi hỏi nikgn (150-200 t/GW), zirconium (40 t/GW), lantan (20 t/GW) và yttrium (5 t/GW). Trong thập kỷ tới dự kiến với những tiến bộ mới trong thiết kế sẽ giảm một nửa mỗi số lượng này, với tiềm năng kỹ thuật mới có thể giảm hàm lượng niken xuống dưới 10 t/GW [1].

Người sử dụng máy điện phân vẫn còn xem xét về việc liệu lợi ích hoạt động của PEM (tính linh hoạt) và SOEC (hiệu quả) có đáng với chi phí bổ sung so với máy điện phân kiềm hay không.

Xu hướng công nghệ sản xuất Hydro bằng điện phân nước nhằm vào chiến lược tăng hiệu suất, độ bền và giảm chi phí. Tổng quan về những nghiên cứu và triển khai công nghệ điện phân nước có thể tham khảo các tài liệu [1][10][11] [12] [13] [14][15].

Các thiết bị điện phân cũng có thể được vận hành ở chế độ ngược lại như pin nhiên liệu để chuyển hydro trở lại thành điện [16]. Kết hợp với các cơ sở lưu trữ hydro, chúng có thể cung cấp các dịch vụ cân bằng cho lưới điện để tăng tỷ lệ sử dụng tổng thể của thiết bị. Thí dụ mới nhất về hệ thống pin nhiên liệu thuận nghịch ô xít rắn với công suất 5 kW đã thử nghiệm thành công [17].

Đồng điện phân H2O và CO2

SOEC có thể được sử dụng để chuyển đổi điện hóa trực tiếp hơi nước (H2O), carbon dioxide (CO2) hoặc cả hai bằng một qui trình “đồng điện phân" (Co-electrolysis) thành hydro (H2), carbon monoxide (CO) hoặc khí tổng hợp (H2 + CO) tương ứng) để sau đó chuyển đổi thành nhiên liệu tổng hợp [5] [6].

Đối với đồng điện phân H2O và CO2, ngoài các phản ứng xảy ra trên điện cực còn có các phản ứng chuyển dịch nước-khí (water-gas shift reaction: WGS) và phản ứng metan hóa hoặc phản ứng reforming hơi nước trực tiếp có thể xảy ra trong điện cực nhiên liệu xốp (cực âm) [6]. Hai phương trình tổng thế của quá trình đồng điện phân H2O và CO2 được biểu diễn trong phương trình (1)và (2), phản ứng chuyển dịch nước-khí là phản ứng thuận nghịch được biểu diễn trong phương trình (3).

|

H2O (g/l) + năng lượng điện + nhiệt → H2 + ½ O2 CO2 + năng lượng điện + nhiệt → CO + ½ O2 CO + H2O ⇌ CO2 + H2 |

(1) (2) (3) |

Trong những nghiên cứu mới nhất [18] [19] cho thấy đồng điện phân hỗn hợp H2O và CO2 (Coelectrolysis ở nhiệt độ cao (700 - 800 °C) có thể tạo ra các chế phẩm khí tổng hợp (H2 + CO) được thiết kế riêng trong khu vực có liên quan đến các quá trình xúc tác hạ nguồn.

Thành phần khí tổng hợp được xác định chủ yếu bởi tỷ lệ đầu vào H2O và CO2.Trong quá trình đồng điện phân, chủ yếu hơi nước bị khử điện hóa thành hydro với hiệu suất Faraday gần bằng 1. Khí CO2 bị khử bởi phản ứng chuyển dịch nước-khí ngược từ hydro thành CO. Thành phần khí sản phẩm phù hợp với trạng thái cân bằng nhiệt động của phản ứng (3). Tỷ lệ CO:H2 có thể được tăng lên bằng cách thêm CO2 hoặc giảm bằng cách thêm hơi nước vào thiết bị đồng điện phân.

Hiện nay nhiều doanh nghiệp quy mô trung bình và khá lớn đang nổi lên trong lĩnh vực thiết bị điện phân nước để sẵn sàng cho thị trường hydro ra đời. Hãng Sunfire của Đức đã có sản phẩm chào hàng về thiết bị điện phân Alkali (Sunfire-HyLink Alkaline) và SOEC (Sunfire-HyLink SOEC) để thử nghiệm và nghiên cứu phát triển [20]. Các hãng Siemens, Thyssenkrupp, Nel Hydrogen ITM McPhy Cummins và John Cockerill phát triển công nghệ PEM trên qui mô lớn và đã công bố kế hoạch mở rộng năng lực sản xuất của mình. Haldor Topsoe xây dựng cơ sở sản xuất máy điện phân SOEC quy mô lớn để đáp ứng nhu cầu của khách hàng về sản xuất hydro xanh [21].Nhà máy sẽ có công suất sản xuất máy điện phân 500 MW mỗi năm và có thể mở rộng lên 5 GW. Sản phẩm sẽ là máy điện phân quy mô công nghiệp dựa trên công nghệ điện phân nhiệt độ cao SOEC độc quyền của Topsoes cung cấp 30% sản lượng hydro lớn hơn so với công nghệ tiêu chuẩn như PEM và điện phân kiềm. Cơ sở sản xuất này sẽ đi vào hoạt động năm 2023.

Công suất toàn cầu của các máy điện phân để sản xuất hydro từ điện đã tăng gấp đôi trong vòng 5 năm qua và hơn 300 MW vào giữa năm 2021. Khoảng 350 dự án hiện đang được phát triển có thể mang lại công suất toàn cầu lên tới 54 GW vào năm 2030. 40 dự án khác chiếm hơn 35 GW công suất đang trong giai đoạn đầu của quá trình phát triển [1].

Tiến bộ công nghệ điện phân nước đang dần cải thiện các thông số hiệu suất chính của chúng như hiệu suất năng lượng và tính linh hoạt để đáp ứng với các phụ tải điện khác nhau. Điện phân PEM cần xúc tác kim loại hiếm và đắt. Để giảm chi phí, Carmo và cộng sự đã nghiên cứu thành công giải pháp tái chế thu hồi kim loại hiếm như Ir và Pt từ các màng trao đổi Ion đã qua sử dụng [22]. Hegge và cộng sự đã ứng dụng sợi nano tạo lớp xen kẽ trong cực dương để giảm lượng Iridium mà vẫn đạt hiệu quả cho quá trình điện phân nước PEM [23].

Một dự án nghiên cứu lớn tập hợp rất nhiều nhà khoa học và công nghệ của các trường đại học và các hãng công nghiệp của Cộng hòa Liên bang Đức có tên là Kopernikus P2X (Power to X) đang hoạt động rất tích cực. Mục tiêu của dự án là phát triển cơ sở công nghệ cho các giải pháp khai thác năng lượng tái tạo để sản xuất hệ thống lưu trữ năng lượng bằng hóa chất ví dụ nhiên liệu (từ điện phân: electrofuels) và các sản phẩm hóa chất phù hợp với yêu cầu kinh tế và xã hội.

Cấu trúc bao quát của dự án Kopernikus P2X được chia thành ba giai đoạn, bao gồm từ nghiên cứu cơ bản đến nghiên cứu ứng dụng và cuối cùng là nghiên cứu triển khai hướng tới trình diễn kỹ thuật.

Trong giai đoạn thứ hai của dự án Kopernikus P2X (P2X II), 42 đối tác đang tiếp tục phát triển các công nghệ trong các chuỗi giá trị khác nhau với mục đích đưa chúng đến với thị trường. Hai vectơ năng lượng đã được xác định là hydro và khí tổng hợp có thể được sử dụng làm cơ sở để tạo ra chuỗi giá trị chuyên dụng cho ba lĩnh vực ứng dụng của ngành vận tải và hóa chất cơ bản từ điện phân đến sản phẩm cuối cùng và hoặc ứng dụng cuối cùng. Tổng quan về những kết quả nghiên cứu giai đoạn đầu được trình bày trong tài liệu [24]. Năm kết quả chính đã thu được gồm:

- Giảm thiểu lượng xúc tác kim loại hiếm Iridi cần dùng trong điện phân nước mà không ảnh hưởng đến hiệu suất;

- Làm chủ được quá trình điện phân hỗn hợp c〇2 và nước (Co-electrolysis) với các tỉ lệ CO2/H2O khác nhau;

- Nghiên cứu phát triển và đưa vào hoạt động hệ thống thiết bị liên hoàn 4 bước để sản xuất ra nhiên liệu lỏng 10 lít/ngày từ điện tái tạo;

- Đã tìm ra xúc tác rẻ và hiệu quả cho quá trình dehydro hóa LOHC (chất lưu trữ hydro dạng lỏng);

- Sản xuất thành công nhiên liệu phát thải ít CO2 là Oxymethylenether (〇ME) từ H2, CO và Methanol với xúc tác rẻ không chứa kim loại quí hiếm.

Việc sử dụng các chất xúc tác điện chi phí cao bao gồm các kim loại đất hiếm bao gồm iridi ruthenium và bạch kim khiến điện phân nước PEM trở thành một lựa chọn kém hấp dẫn. Dự án RENEW thuộc chương trình HORIZON do EU tài trợ nhằm mục đích thay đổi điều này bằng cách tiến hành nghiên cứu và ghi lại các chất xúc tác oxy hóa nước để phát triển một chất xúc tác rẻ hơn sử dụng nhiều kim loại phong phú hơn như sắt, coban và niken. Những phát hiện của dự án này có thể có khả năng biến đổi các ngành năng lượng trên toàn thế giới [25]. Hy vọng trong những năm tới dự án sẽ cho kết quả như mong muốn.

Điện phân nước biển

Điện phân nước để tạo ra nhiên liệu hydro là một công nghệ lưu trữ năng lượng tái tạo hấp dẫn. Tuy nhiên, quá trình điện phân nước ngọt quy mô lớn sẽ gây căng thẳng nặng nề cho các nguồn nước quan trọng.

Những thách thức nghiêm trọng nhất trong quá trình tách nước biển được đặt ra bởi các anion clorua (0,5 M trong nước biển). Ở điều kiện axit, thế cân bằng của OER so với điện cực hydro bình thường (NHE) chỉ cao hơn so với sự tiến hóa của clo 130 mV. Ngay cả với chất xúc tác OER hoạt tính cao trong chất điện phân kiềm, các anion clorua trong nước biển có thể ăn mòn rất mãnh liệt nhiều chất xúc tác và chất nền thông qua cơ chế hình thành clorua-hydroxit kim loại theo các phương trình (4), (5) và (6) [26]:

Hấp phụ Cl- bởi phân cực bề mặt

M +Cl- → MCL ads + e-

Kết hợp tiếp với Cl-

MCl ads +Cl- → MCl-

Chuyển hóa từ chlorid về hydroxid

MClx- +OH- → M(OH)x +Cl-

Để tránh phụ thuộc vào quá trình khử muối tốn kém, việc phát triển các điện cực chống ăn mòn để tách nước biển thành H2 và O2 là rất quan trọng đối với sự tiến bộ của quá trình điện phân nước biển, một công việc chưa thành công lớn cho đên thời gian gần đây [12].

Kuang và cộng sự [26] Đại học Stanford đã phát triển một cực dương nhiều lớp bao gồm lớp xúc tác điện tử niken hydroxit (NiFe) được phủ đồng nhất trên lớp niken sunfua (NiSx) được hình thành trên bọt Ni xốp (NiFe/NiSx-Ni) để điện phân nước biển hoạt độpg và ổn định. NiFe、được lắng đọng điện đồng nhất là một chất xúc tác OER có tính chọn lọc cao để tách nước biển kiềm trong khi lớp NiSx bên dưới tạo ra một lớp xen kẽ dẫn điện và một nguồn lưu huỳnh để tạo ra một cực dương giàu anion đa nguyên tử chọn lọc cation ổn định chống lại sự ăn mòn clorua. Máy điện phân nước biển có thể đạt được mật độ dòng điện 400 mA/cm2 dưới 2,1 V trong nước biển thực hoặc nước biển tích tụ muối ở nhiệt độ phòng trong khi chỉ cần 1,72 V trong điều kiện điện phân công nghiệp ở 80 °C.

Nhóm tác giả ghép nối cực dương NiFe/NiSx-Ni đã hoạt hóa với cực âm Ni-NiO-Cr2O3 có hoạt tính cao với cực âm (HER) để điện phân nước biển kiềm hai điện cực. Phép đo điện thế quét tuyến tính ba điện cực của Ni-NiOCr2O3 cho thấy rằng quá thế ở mức 0,37 V là cần thiết để tạo ra mật độ dòng điện HER là 500 mA/cm2. Kết quả chạy ở 400, 800 và 1000 mA/cm2 đều cho thấy hiệu suất tạo oxy đều gần 100%.

Trong ứng dụng điện phân nước biển thực, muối có thể tích tụ trong chất điện phân nếu nước biển được cấp liên tục vào hệ thống và nước được chuyển hóa thành H2 và O2. Để đạt được mục đích này, nhốm tác giả đã nghiên cứu các chất điện giải có nồng độ NaCl cao hơn trong nước biển bằng cách sử dụng nước khử ion với 1 M KOH +1 M NaCl hoặc thậm chí +1,5 M NaCl. Quá trình điện phân vẫn ổn định trong hơn 1000 giờ mà không có hiện tượng ăn mòn hoặc tăng điện áp rõ ràng cho thấy cực dương hoạt động và ổn định một cách ấn tượng cho quá trình điện phân trong nước có độ mặn cao. Một thiết bị với vật liệu như vậy mang đến cơ hội sử dụng nước biển rộng lớn trên Trái đất như một vật mang năng lượng.

3 Công nghệ sản xuất nguyên/nhiên liệu tổng hợp dựa trên hydro (Power-to-X=fuel)

Việc chuyển đổi H2 và CO2 thành nguyên/nhiên liệu lỏng (X=Liquid) thông qua các quá trình Power- to-Liquid (PtL; X=Liquid) đang được chú ý vì mật độ năng lượng của nguyên nhiên liệu lỏng cao hơn so với khí và dễ lưu trữ vận chuyển. PtL cho phép kết nối lĩnh vực bằng cách thu giữ và sử dụng CO2 và có thể được sử dụng để sản xuất các sản phẩm có giá trị cho ngành công nghiệp hóa chất. Đối với bước tổng hợp, những thách thức lớn là việc sử dụng trực tiếp CO2 và vận hành linh hoạt và năng động để cải thiện các lựa chọn thiết kế.

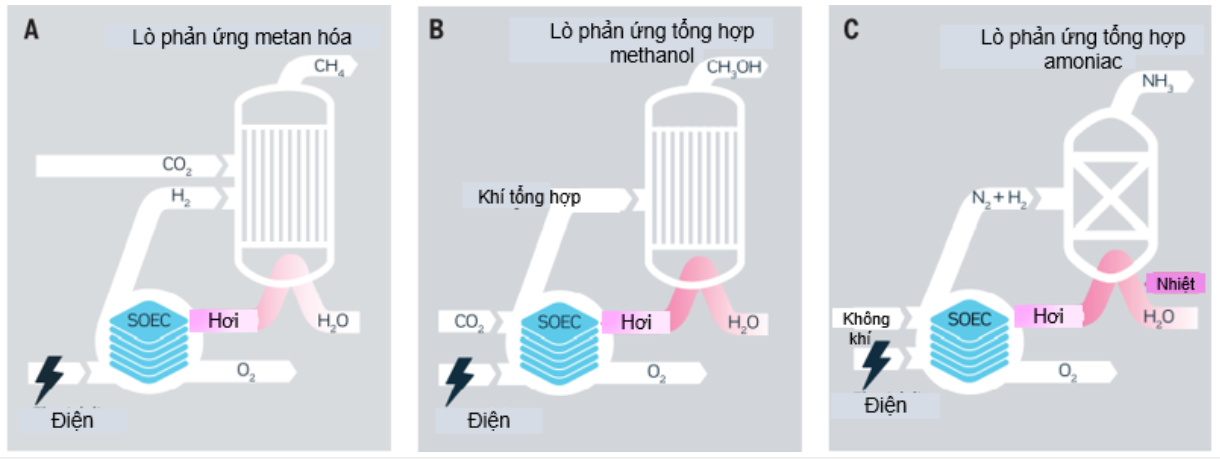

Điện phân là công nghệ cốt lõi của các giải pháp chuyển điện thành X (Power to X). Hình 4 minh họa sự tích hợp của SOEC với quá trình tổng hợp metan, metanol và amoniac và việc sử dụng nhiệt có lợi từ các quá trình tổng hợp tỏa nhiệt. Nhiệt thoát ra có thể được sử dụng để tạo ra hơi nước cần thiết làm nguyên liệu cho SOEC.

SOEC có thể được tích hợp nhiệt với một loạt các tổng hợp hóa học cho phép tái chế CO2 và H2O bị thu giữ thành khí tự nhiên tổng hợp hoặc xăng methanol hoặc amoniac, dẫn đến cải thiện hiệu quả hơn nữa so với các công nghệ điện phân ở nhiệt độ thấp [11].

Hình 4. Tích hợp hệ thống điện phân oxit rắn với tổng hợp hóa học [11]

Lưu ý trong Hình 4C rằng để kết hợp với tổng hợp amoniac, khả năng đặc biệt của SOEC để hoạt động như một màng ngăn cách oxy được tận dụng nhờ việc sử dụng nhiệt thay cho nguồn điện có thể được khai thác để loại bỏ sự cần thiết của bộ tách khí đắt tiền để cung cấp nitơ.

Schemme và cộng sự [27] đã so sánh về mặt kỹ thuật một số lựa chọn sản xuất nhiên liệu tổng hợp nhờ điện (Power-to-Fuel) khác nhau liên quan đến sự tiến bộ về công nghệ và hiệu quả cũng như chi phí. Các lựa chọn được khảo sát bao gồm methanol, etanol, butanol, octanol, DME,〇ME3-5 và các hydrocacbon (hình 5). Kết quả cho thấy chi phí sản xuất H2 chiếm 58-83% tổng chi phí sản xuất nhiên liệu tổng hợp. Do đó khả năng giảm chi phí sản xuất hydro trong thời gian tới sẽ có ảnh hưởng quyết định đến việc giảm gia thành sản phẩm.

Hình 5. Một số lựa chọn sản xuất nhiên liệu tổng hợp Power-to-fuel [26]

Đồng điện phân đặc biệt thú vị đối với các quy trình PtL sử dụng khí tổng hợp và việc áp dụng đồng điện phân đã được thảo luận cho các nhiên liệu methan, methanol,DME và Fischer-Tropsch-hydro cacb/n [27] [28] [29] và [30].

Quá trình tổng hợp trực tiếp metanol từ khí dựa trên CO2 đã được thử nghiệm trong các nhà máy thí điểm PtMeOH (Power to MeOH) và thậm chí trên quy mô thương mại. Đối với tổng hợp DME trực tiếp và hai giai đoạn từ C〇2 đã được nghiên cứu, tuy nhiên vẫn còn thiếu các nhà máy thí điểm và lộ trình quy trình tối ưu. Cuối cùng, một số nhà máy thử nghiệm nhiên liệu PtFT (Power to Fischer-Tropsch) dựa trên tổng hợp FT đã được thực hiện nhưng tất cả đều bao gồm sự chuyển đổi từ CO2 sang CO. Việc sử dụng trực tiếp CO2 trong quá trình tổng hợp FT đang ở giai đoạn đầu và việc phát triển thêm chất xúc tác cũng như thử nghiệm quy mô phòng thí nghiệm là cần thiết [31].

Tuy nhiên, PtL đặt ra những thách thức mới cho việc tổng hợp từ các nhà máy quy mô lớn chạy liên tục dựa trên khí tổng hợp hướng tới các khái niệm quy mô nhỏ linh hoạt hơn với việc sử dụng CO2 trực tiếp. Các nhà máy thí điểm hiện tại và các khái niệm trong tương lai chỉ ra rằng sự phát triển của các khái niệm tổng hợp cho PtL quy mô nhỏ theo mô-đun chiếm ưu thế hơn cho phép hoạt động phi tập trung gần với các nguồn năng lượng tái tạo và nguồn CO2. Xu hướng này đặc biệt rõ ràng đối với các khái niệm PtL dựa trên FT [31].

Nhìn chung, việc thương mại hóa PtL sẽ đòi hỏi những tiến bộ hơn nữa của quá trình tổng hợp sản phẩm cùng với những cải tiến trong quá trình điện phân và thu giữ carbon.

Nhà máy Power-to-X lớn nhất thế giới để sản xuất và hóa lỏng hydro xanh với công suất 24 megawatt khi đi vào hoạt động hiện đang hình thành tại khu nhà máy lọc và hóa chất Leuna ở Sachsen- Anhalt của Đức. Nhà máy điện phân theo kế hoạch ban đầu sẽ sản xuất tới 3.200 tấn hydro xanh mỗi năm với sự trợ giúp của điện xanh (năng lượng tái tạo) được tạo ra gần đó từ giữa năm 2022 [32].

Một mô hình hệ thống sản xuất hydro xanh nhờ điện gió đầu tiên có tên là Energiepark Mainz (Công viên Năng lượng Mainz) đã được xây dựng và vận hành liên tục nhiều năm tại Mainz, thủ đô tiểu bang Rheinland-Pfalz của Đức là một thí dụ rất ấn tượng về tiến bộ trong nghiên cứu triển khai mạng năng lượng thông minh. Từ 2 năm nay hệ thống này kết nối hoàn chỉnh các khâu sản xuất hydro xanh dùng điện từ 4 turbin gió bằng phương pháp điện phân nước, sau đó sản phẩm hydro được sử dụng hoặc làm nhiên liệu bổ xung vào hệ thống khí đốt có sẵn hay được dùng như một nhiên liệu lưu trữ và chuyên chở đến nơi tiêu thụ. Hệ thống điện phân PEM có thể khởi động cho vận hành liên tục 4 MW chỉ trong 15 giây tức là rất năng động. Tổng hiệu suất nhà máy là 70,4 % [33].

4 Sản xuất hydro nhờ ánh sáng mặt trời (Solar hydrogen production)

Các công nghệ đầy hứa hẹn để sản xuất hydro từ nước và năng lượng ánh sáng mặt trời bao gồm các con đường sản xuất quang điện (PEC) và quang điện-điện phân (PV-EL). Sự khác biệt giữa hai cách tiếp cận là ở mức độ tích hợp của các hệ thống con (subsystem).

PEC kết hợp hiệu ứng quang điện và điện phân trong một thiết bị duy nhất. Ánh sáng bị hấp thụ bởi một điện cực quang tạo ra các phần tử tải điện hình thành một điện thế với điểm tiếp giáp một chất điện phân, tại đó sự tách nước xảy ra. Phương pháp tiếp cận một điểm nối để tạo ra hydro mà không cần nguồn điện ngoài, sử dụng titanium dioxide (Ti〇2)và bạch kim (Pt) được Fujishima và Honda chứng minh lần đầu tiên vào năm 1972.

Mới đây Cheng và cộng sự [34] đã trình bày một thiết bị quang điện nguyên khối sử dụng Rh và Ti〇2 để tách nước trực tiếp với hiệu suất 19%.

Ngược lại đối với thiết bị kết nối PV-EL, các phần tử mang quang điện được tách ra bởi một mối tiếp giáp bán dẫn-bán dẫn (cả hai đều là chất rắn) và thường được vận chuyển qua dây dẫn đến một điểm tiếp giáp ,rắn-lỏng riêng biệt, nơi đó diễn ra quá trình tách nước bằng, điện phân. Kết hợp PV-EL điển hình là kết hợp các mô-đun PV thương mại và bộ điện phân được kết nối trực tiếp hoặc kết nối qua bộ chuyển đổi. PV-EL ở quy mô phòng thí nghiệm đã đạt được hiệu suất lớn hơn 18%. Tính toán lý thuyết có thể tới 41% [35].

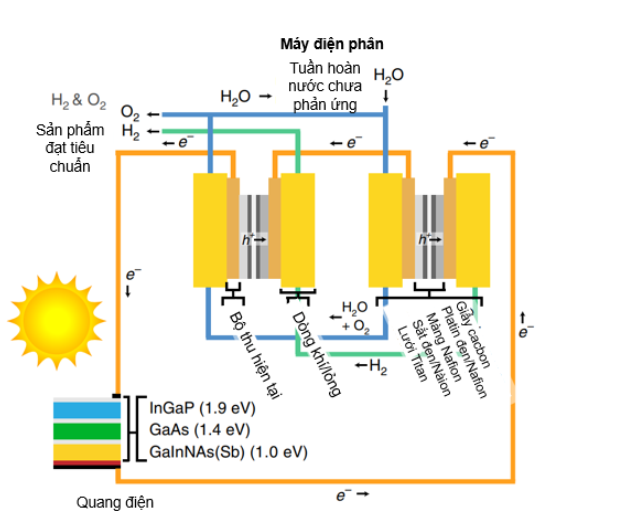

Jia và cộng sự đã trình bày một hệ thống bao gồm hai bộ điện phân màng polyme PEM mắc nối tiếp với một pin mặt trời tại ba điểm nối InGaP/GaAs/GaInNAsSb tạo ra điện áp đủ lớn để điều 'khiển cả hai bộ điện phân mà không cần thêm năng lượng đầu vào (Hình 6). Nồng độ mặt trời được điều chỉnh sao cho điểm công suất cực đại của quang điện phù hợp với công suất hoạt động của bình điện phân để tối ưu hóa hiệu quả của hệ thống. Hệ thống đạt được hiệu suất STH trung bình trong 48 giờ là 30%. Những kết quả này chứng minh tiềm năng của hệ thống quang điện - điện phân để lưu trữ năng lượng mặt trời hiệu quả về chi phí [36].

Hình 6. Sơ đồ thiết bị điện phân PV. Hệ thống điện phân PVbao gồm một pin mặt trời ba điểm nối và hai máy điện phân PEM mắc nối tiếp [36]

Mới đây nhóm khoa học Đại học Utrecht, Hà lan đã phân tích kinh tế kỹ thuật của hai công nghệ sản xuất hydro có hỗ trợ năng lượng mặt trời là hệ thống quang điện (PEC) và đối thủ cạnh tranh chính của nó là hệ thống quang điện được kết nối với máy điện phân nước thông thường (hệ thống PV-EL). Một so sánh giữa hai loại này đã được thực hiện để xác định công nghệ hứa hẹn hơn dựa trên chi phí bình đẳng của hydro (LCOH). Đánh giá kỹ thuật được thực hiện bằng cách xem xét các thiết kế và vật liệu đã được kiểm chứng cho hệ thống PV-EL và cho hệ thống PEC được ngoại suy cho quy mô thương mại trong tương lai. LCOH cho hệ thống PV-EL ngoài lưới được tìm thấy là 6,22$/kgH2 với hiệu suất năng lượng mặt trời trên hydro là 10,9%. Đối với hệ thống PEC có hiệu suất tương tự là 10%, LCOH được tính toán cao hơn nhiều, cụ thể là 8,43$/kgH2. Công trình đã chứng minh tính linh hoạt của việc sử dụng, hệ thống PV-El có thể được kết nối vào hệ thống năng lượng tương lai linh hoạt hơn và hiệu quả hơn thiết bị PEC vì PV và EL có thể được tối ưu hóa kích thước riêng biệt để phù hợp với nhu cầu của hệ thống năng lượng và lưới điện trong tương lai [37].

Dự án SUN-to-LIQUID thuộc chương trình HORIZON do EU tài trợ nhằm mục đích chứng minh một cơ sở sản xuất nhiên liệu lỏng nhờ năng lượng mặt trời quy mô tiền thương mại ở Mosteles Tây Ban Nha. Việc phát triển lò phản ứng năng lượng mặt trời và công nghệ cung cấp điện là rất quan trọng cho sự thành công của dự án. Các heliostats siêu mô-đun được bố trí dày đặc phía trước tháp năng lượng mặt trời cao 15 m và có thể phát ra bức xạ mặt trời tập trung vượt quá 3000 kW/m2. Lò phản ứng bao gồm chủ yếu cấu trúc gốm xốp cách nhiệt ceria (RPC) đã được mở rộng thành công từ 4 kW lên 50 kW. Trong tháp năng lượng mặt trời, một hệ thống đo thông lượng kết hợp với nhiệt lượng kế nước được sử dụng để hiệu chỉnh phương pháp xác định năng lượng mặt trời đi vào lò phản ứng mặt trời và định lượng việc cung cấp điện [38].

Tại nhà máy năng lượng mặt trời Sun-to-LIQUID ở Mósteles gần Madrid, lần đầu tiên các nhà khoa học đã thành công trong việc sản xuất dầu hỏa từ nguyên liệu thô là nước, carbon dioxide và ánh sáng mặt trời hội tụ trong điều kiện thực tế. Nhà máy gồm 2 bước, đầu tiên khí tổng hợp - hỗn hợp hydro và carbon monoxide - được sản xuất nhờ trường gương và tháp năng lượng mặt trời với lò phản ứng nhiệt hóa năng lượng mặt trời dựa trên phản ứng oxy hóa khử ceria không phân cực. Trong bước thứ hai, một nhà máy Fischer-Tropsch được kết nối sẽ chuyển khí tổng hợp thành dầu hỏa lỏng [39].

5 Sản xuất hydro từ sinh khối

Sinh khối (biomass) là một trong những nguồn tái tạo chính để sản xuất năng lượng. Nó có thể bao gồm từ một số nguồn như phế liệu nông nghiệp, phế thải từ rừng, rác thải ra từ các ngành công nghiệp khác nhau và rác thải sinh hoạt của hộ gia đình và thành phố. Chuyển đổi sinh khối thành năng lượng có thể được thực hiện theo nhiều cách khác nhau, ví dụ như sản xuất khí sinh học, hydro, etanol và dầu diesel sinh học. Biomass hoạt động như pin tự nhiên lưu trữ năng lượng ánh sáng của mặt trời dưới dạng liên kết hóa học trừ khi nó không được khai thác. Hai cách chính để sản xuất hydro thông qua sinh khối là phương pháp nhiệt, hóa và sinh học [40]. Quá trình nhiệt hóa bao gồm quá trình nhiệt phân, khí hóa và hóa lỏng. Sản xuất hydro thông qua các con đường sinh học có thể tái tạo và thân thiện với môi trường trong tự nhiên. Nhiều loại sinh khối có thể được sử dụng để tạo hydro, ví dụ như phụ phẩm nông nghiệp, nước thải hữu cơ, chất thải rắn đô thị. Lên men tối, quang phân giải, quang phân trực tiếp, quang phân gián tiếp và tế bào sinh điện vi sinh vật (MEC) là những phương pháp khác nhau để chuyển sinh khối thành hydro.

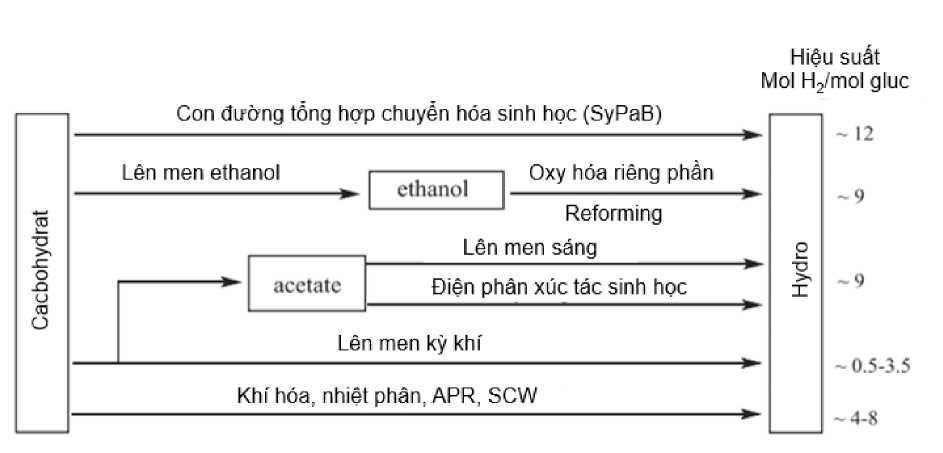

5.1 Sản xuất hydro từ thực phẩm carbonhydrate

Carbon hydrate sinh khối có thể được chuyển đổi thành hydro (phương trình 7) bằng cách sử dụng xúc tác sinh học, xúc tác hóa học và sự kết hợp của chúng (Hình 7). Các phản ứng xúc tác hóa học được thực hiện ở các điều kiện phản ứng khắc nghiệt, trong khi xúc tác sinh học được thực hiện ở các điều kiện phản ứng ôn hòa.

C6H10O5 +7H2O 一 12 H2 + 6 CO2 (7)

Hình 7. So sánh sản lượng sản xuất hydro từ cacbohydr^t sinh khối bằng cách sử dụng các cách tiếp cận khác nhau [41]

Các công nghệ khác nhau đã được sử dụng để thu được hydro từ cacbohydrat dùng xúc tác sinh học như lên men kỵ khí, lên men etanol, quá trình oxy hóa từng phần và SyPaB không có tế bào.

Xúc tác sinh học là sự xúc tác qua trung gian của hệ thống sống như vi sinh vật hoặc enzym protein ở áp suất khí quyển và nhiệt độ môi trường xung quanh. Xúc tác sinh học có ưu điểm như các lò phản ứng sinh học tiết kiệm chi phí năng lượng đầu vào thấp và độ chọn lọc cao. T uy nhiên tốc độ phản ứng của xúc tác sinh học thấp hơn. Thẩm phân sinh học là cách tiết kiệm chi phí sản xuất H2 từ các nguồn hữu cơ có hàm lượng nước cao, ví dụ như nước thải bùn thải...

Chi phí sản xuất hydro từ carbohydrate phụ thuộc vào sản lượng thu được của nó. Trong số đó, năng suất hydro cao nhất với chi phí thấp thu được từ SyPaB không có tế bào. Ngoài ra, thiết kế đường dẫn của SyPaB không có tế bào có một số ưu điểm như sử dụng lò phản ứng sinh học ít tốn kém hơn hoặc máy phản ứng sinh học điều kiện phản ứng ôn hòa và tốc độ phản ứng chấp nhận được. Để đạt được hiệu suất tối ưu, các lò phản ứng có thể được sắp xếp song song hoặc trình tự nối tiếp. có thể thực hiện các phản ứng ghép đôi hoặc không ghép đôi và có thể có hình dạng và kích thước bất kỳ.

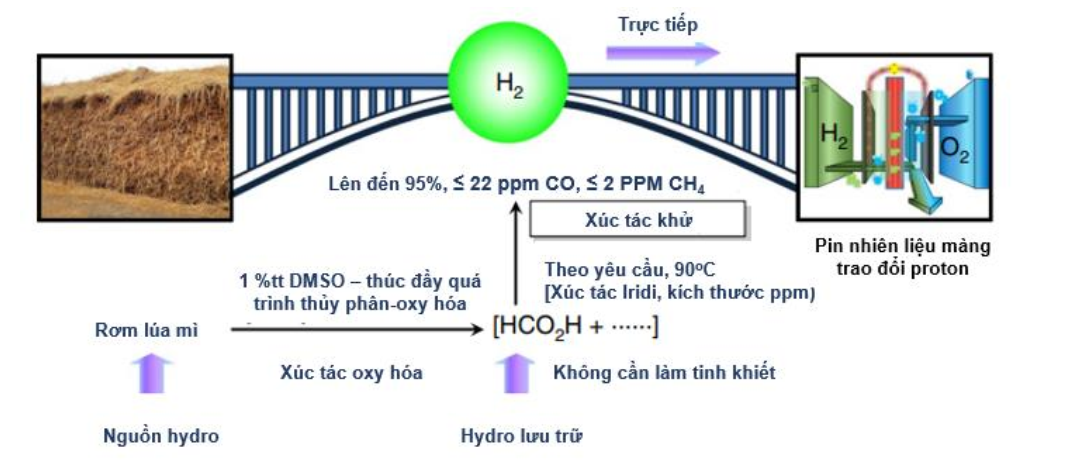

5.2 Sản xuất Hydro từ sinh khối không là thực phẩm

Zhang và cộng sự mới đây mô tả một lộ trình khử hydro có thể áp dụng cho các loại sinh khối không liên quan đến thực phẩm và chất thải hàng ngày như rơm, lúa mì, ngô, rơm rạ, bã mía, bìa cứng mùn cưa tre và giấy báo. Sản lượng H2 lên đến 95% đạt được bằng phản ứng một nồi hai bước với chất xúc tác iridi được xác định phân tử 69 ppm mang gốc imidazoline từ axit fomic, lần lượt thu được thông qua phản ứng thủy phân xúc tiến 1% thể tích dimetyl sulfoxit của sinh khối [42]. Sơ đồ qui trình sản xuất H2 được trình bày trong hình 8.

Hình 8. Hợp lý hóa việc chuyển đổi sinh khối không liên quan đến thực phẩm thành điện năng qua H2 [40]

Bước đầu tiên của quá trình thủy phân oxy hóa các sinh khối khác nhau. Biomass được đưa vào dung dịch chứa HOAc, MeOH, DMSO, DMS〇2,1,4-dioxane, NU2SO4 và NaV03 HC02H (pH =2,25).

Bước thứ hai của quy trình sản xuất H2. Hỗn hợp oxi hoá thuỷ phân thu được được chuyển vào bình phản ứng. Dung dịch nước NaOH (10,0 ml 1)được thêm vào hỗn hợp phản ứng đến giá trị pH đã chỉ định. Sau đó, bình phản ứng được nối với thiết bị sản xuất H2.

H2 được tạo ra được đưa trực tiếp vào pin nhiên liệu. Pin nhiên liệu được chạy trong hơn 14h với công suất điện từ 100 đến 150 mW. Các sản phẩm phụ không mong muốn được hình thành như CO và CH4 không quá 22 và 2 ppm còn CO2 được thu giữ dưới dạng carbonat. Quy mô phòng thí nghiệm này cần được thử nghiệm pilot hướng tới sản xuất.

5.3 Sản xuất Hydro và nhiên liệu sinh học từ khí sinh học (biogas)

5.3.1 Nâng cấp khí sinh học

Khí sinh học (Biogas) là một loại nhiên liệu khí năng lượng cao có nguồn gốc từ quá trình phân hủy kỵ khí (AD). Khí sinh học thô chứa 60% CH4 và 40% CO2 có thể được sản xuất bằng cách sử dụng một số nguyên liệu sinh khối thô và chất thải. So với khí tự nhiên khí sinh học kém hơn về mặt năng lượng do lượng C°2 cao và các chất gây ô nhiễm khác trong sản phẩm [43]. Nhưng so với nhiên liệu hóa thạch truyền thống, nhiên liệu sản xuất từ khí sinh học có thể giảm chi phí quản lý chất thải và cung cấp nhiên liệu giao thông thân thiện với môi trường.

Để nâng cao hàm lượng năng lượng, khí sinh học cần được nâng cấp để có thể làm giảm lượng phát thải CO2 75%-200% khi so với nhiên liệu hóa thạch [44] [45]. Nâng cấp khí sinh học tại chỗ liên quan đến sự tương tác pha lỏng-khí trong bể phản ứng kỵ khí được điều chỉnh theo cách dẫn đến tăng mức khí mê-tan trong khí sinh học tạo thành. Phương pháp nâng cấp tại chỗ là hình thức thêm một số hóa chất (ví dụ như muối và các nguồn carbon hoặc khí hoặc bằng cách điều chỉnh một số thông số quá trình (tức là áp suất và lưu lượng phân hủy) [46]. Việc bổ sung H2 cho quá trình phân hủy kỵ khí (AD) sau khi được thương mại hóa thành công có thể mở ra một cánh cửa mới để nâng cấp khí mê- tan từ các nhà máy khí sinh học.

Cho đến nay khí sinh học thường được sử dụng trong các ứng dụng có giá trị thấp như sưởi ấm và làm nhiên liệu trong động cơ hoặc thậm chí chỉ cải tạo lò hơi.

5.3.2 Chuyển đổi khí sinh học thành khí tổng hợp, biomethan

Một chiến lược mới nổi là chuyển đổi khí sinh học thành khí tổng hợp (hỗn hợp H2 và CO), sau đó có thể được sử dụng để thu được nhiên liệu lỏng và hóa chất có giá trị gia tăng cao. Sự quan tâm cũng tồn tại do vai trò của bi-reforming [47] và tri-reforming trong việc thu giữ và sử dụng CO2. Những nỗ lực nghiên cứu mới đã khám phá ra các chất xúc tác reforming hiệu quả và hiệu quả như được áp dụng cụ thể cho khí sinh học [48]. Các phản ứng Tri-Reforming của metan bao gồm 3 phản ứng chính theo phương trình (8), (9) và (10).

Reforming với hơi nước: CH4 + H2O ↔ 3 H2 + CO (8)

Reforming khô với CO: CH4 + CO2 ↔ 2 H2 + 2 CO (9)

Oxi hóa một phần : CH4 + 1/2 O2 ↔ 2 H2 + CO (10)

Với mục đích phát triển và thử nghiệm một lò phản ứng màng (MR) để sản xuất hydro từ khí sinh học, một công trình trong dự án Châu Âu BIONICO đánh giá kinh tế kỹ thuật của sản xuất hydro từ khí sinh học với các hệ thống reforming hơi nước (SR) và reforming nhiệt tự động (ATR) [49].

Hai loại biogas được kiểm tra, một loại được tạo ra từ bãi chôn lấp và một loại được tạo ra bởi bể phân hủy kỵ khí. Hệ thống SR đạt được hiệu suất tối đa được tính toán trên LHV là 52% ở 12 bar trong khi ATR là 28% ở 18 bar. Phân tích kinh tế xác định chi phí sản xuất hydro khoảng 5$/kg hydro cho trường hợp SR.

Trong tương lai, các chất xúc tác tiên tiến có hoạt tính cao hơn cần được phát triển để cải thiện quá trình chuyển đổi chất phản ứng. Ngoài ra các điều kiện reforming đối với các chất phản ứng với các thành phần khác nhau có thể được tối ưu hóa hơn nữa. Các chất phản ứng chưa phản ứng như nước có thể được tái chế để cải thiện tính kinh tế sản xuất. Cuối cùng, đánh giá kinh tế và mở rộng quy mô reforming khí sinh học (đặc biệt là tri-Reforming) nên được nghiên cứu thêm. Từ khí tổng hợp có thể điều chế các nhiên liệu sinh học.

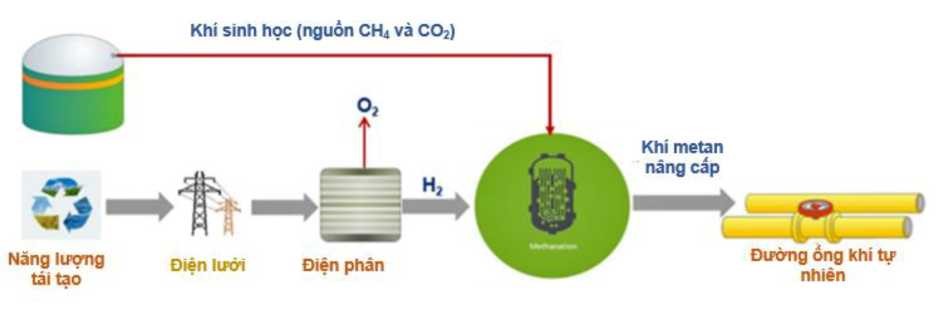

Hỗn hợp H2 và khí sinh học có thể được xử lý trong một lò phản ứng khác tạo điều kiện cho quá trình chuyển đổi sinh học xúc tác thành biomethane chất lượng cao (Hình 9). Power to Gas (PtG) có thể liên kết lưới đjện và lưới khí bằng cách sử dụng lượng điện tái tạo dư thừa để sản xuất H2. Việc tiếp tục chuyển đổi khí sinh học thành biomethane lưu trữ để phun trực tiếp vào lưới khí đốt tự nhiên hiện có mang lại những lợi ích như giao thông không sử dụng nhiên liệu hóa thạch đã cải thiện lượng khí thải trong vòng đời từ các nhà máy phát điện và xe cộ cũng như hỗ trợ quá trình chuyển đổi sang xã hội H2 trong tương lai. Trong một hệ thống (PtG) sử dụng năng lượng tái tạo và khí sinh học, hai bước sau đây được sử dụng:1.Điện phân và 2. Metan hóa (hình 9).

Hình 9. Qui trình sản xuất Biomethan từ khí sinh học [50]

Dự án BioRoburplus thuộc chương trình HORIZON do EU tài trợ sẽ phát triển một thiết bị reforming hơi nước tiền thương mại để sản xuất hydro bền vững và phi tập trung từ khí sinh học mà không cần loại bỏ CO2 sơ bộ. Nhà máy thử nghiệm sẽ cung cấp ít nhất 50 Nm3/h (107 kg ngày) H2 với độ tinh khiết 99,9% và 1,5 bar với hiệu suất 80%. Các cách để đạt được mục tiêu này là i) tích hợp nhiệt cao ii) dùng hấp phụ xoay áp (pressure swing adsorption: PSA) khai thác nhiệt độ để làm nóng sơ bộ thức ăn chăn nuôi iii) giảm thiểu tiêu thụ điện năng thông qua loại bỏ CO2 trước PSA [51].

5.4 Sản xuất hydro bằng phương pháp nhiệt phân methan

Đây là công nghệ mới nổi đang thu hút sự chú ý vì nó có khả năng sử dụng ít điện hơn 3-5 lần để tạo ra cùng một lượng hydro so với quá trình điện phân nước (tức hydro xanh) tuy nhiên vẫn còn các rào cản kinh tế kỹ thuật đối với việc mở rộng quy mô [52].

Trong quá trình này khí tự nhiên (methan) được đốt nóng khoảng 800°C trong điều kiện không có ôxy để tạo ra cacbon (than đen) và hyđrô mà không thải c〇2 như phản ứng phương trình (11). Nhiệt độ cao có thể đạt được thông qua các phương tiện thông thường (ví dụ lò nung điện) hoặc sử dụng plasma. Công nghệ này đặc biệt phù hợp ở những địa điểm có lượng khí tự nhiên lớn và chi phí rất thấp nhưng khả năng lưu trữ c〇2 bị hạn chế bởi vì nó đòi hỏi nhiều khí tự nhiên hơn so với quá trình reforming metan bằng hơi nước.

CH4 → 2 H2 + C(S) (11)

Carbon (muội than đen) từ quá trình nhiệt phân là sản phẩm phụ có thể được sử dụng trong các ứng dụng khác như vật liệu xây dựng hoặc thay thế than cốc trong luyện thép, hoặc để dùng trong công nghệ làm lốp xe hay làm điện cực...

Hiện tại mức độ sẵn sàng công nghệ (TRL từ 3 đến 6) thấp hơn so với SR, ATR và điện phân. Các công nghệ lò phản ứng khác nhau đang ở các giai đoạn phát triển thử nghiệm và tiền thương mại khác nhau là những tiến bộ mới. Hãng Monolith Materials (ở Hoa Kỳ) sử dụng plasma nhiệt để tạo ra nhiệt độ cao cần thiết. Sau khi vận hành một nhà máy thử nghiệm trong bốn năm,công ty đã đưa vào hoạt động một nhà máy công nghiệp vào năm 2020 (ở Nebraska) và đang lên kế hoạch xây dựng một nhà máy quy mô thương mại để sản xuất amoniac từ methan. Để chuyển đổi khí sinh học thành hydro và graphit, Tập đoàn Hazer (Úc) đang xây dựng một nhà máy trình diễn cho công nghệ lò phản ứng tầng sôi có hỗ trợ xúc tác. Hãng BASF (Đức) đang phát triển quy trình lò phản ứng tầng sôi được làm nóng bằng điện. Cùng với RWE công ty này đã công bố một dự án sử dụng điện từ gió ngoài khơi để sản xuất hydro từ quá trình điện phân và cho một nhà máy nhiệt phân methan vào năm 2021. Gazprom (Nga) đang phát triển quy trình nhiệt phân methan dựa trên plasma [1].

Dự báo chi phí còn khác nhau, một số nghiên cứu cho thấy chi phí thấp hơn hydro xanh là khả thi 1-2,5$/kg hydro (giả sử giá bán 10-150 $/tấn carbon đen (0,03-0,45 $/kg hydro) và giá khí tự nhiên 4$ /MMBtu) trong khi những nghiên cứu khác cho rằng chi phí cao hơn hydro xanh (1,9-2,6$/kg hydro giả định không có carbon đen bán ở mức 5,2$/MMBtu). Sự không chắc chắn xung quanh chi phí hydro một phần do giá bán sản phẩm phụ carbon đen dự kiến.

Những thách thức và hạn chế trong các vấn đề kỹ thuật đang thực hiện bao gồm: I) làm chủ tốc độ chuyển hóa ở quy mô II). Sự tắc nghẽn carbon (khắc phục ở quy mô phòng thí nghiệm thông qua quy trình lò phản ứng kim loại lỏng) III) Độ tinh khiết thấp của hydro IV) Hiệu suất thấp (khoảng 50%). Ngoài ra còn phát thải dư từ quá trình khai thác metan.

6 Kết luận

Xu thế phát triển công nghệ H2 trên toàn thế giới đang diễn ra rất mạnh mẽ. Các nỗ lực đang tập trung giải quyết bao gồm tối ưu hóa quá trình điện phân nước dùng năng lượng tái tạo bằng cách tăng độ bền, tăng công suất, giảm hàm lượng kim loại quí trong chất xúc tác qua đó giảm giá thành sản xuất. Công nghệ điện phân nước biển cũng mới đạt đột phá nhờ tìm được vật liệu điện cực không bị ăn mòn bởi ion clorua. Các hướng nghiên cứu cũng tìm giải pháp sử dụng sinh khối và khí sinh học kết hợp với năng lượng điện dư thừa để sản xuất hydro và các nhiên liệu tổng hợp. Một công nghệ mới nổi là nghiên cứu nhiệt phân methan vì sử dụng ít năng lượng hơn. Trong bối cảnh Viêt nam là nước có nguồn nguyên liệu tái tạo dồi dào như gió, ánh nắng mặt trời, nguồn sinh khối ở vùng nhiệt đới nhưng hiện tại lại rất thiếu điện và thiếu nhiên liệu thì việc phát triển công nghệ hydro hết sức cần thiết. Việc quan tâm theo dõi những tiến bộ mới trong công nghệ sản xuất Hydro trên thế giới có thể giúp ích việc định hướng chiến lược về nghiên cứu và phát triển phù hợp với hoàn cảnh đất nước. Các hướng nghiên cứu và triển khai thử nghiệm tận dụng năng lượng tái tạo như điện phân (đặc biệt là điện phân nước biển), sản xuất nguyên nhiên liệu từ sinh khối, nhiệt phân methan là những khởi đầu đáng lưu ý để làm chủ công nghệ hydro góp phần vào việc chuyển đổi năng lượng và bảo vệ môi trường.